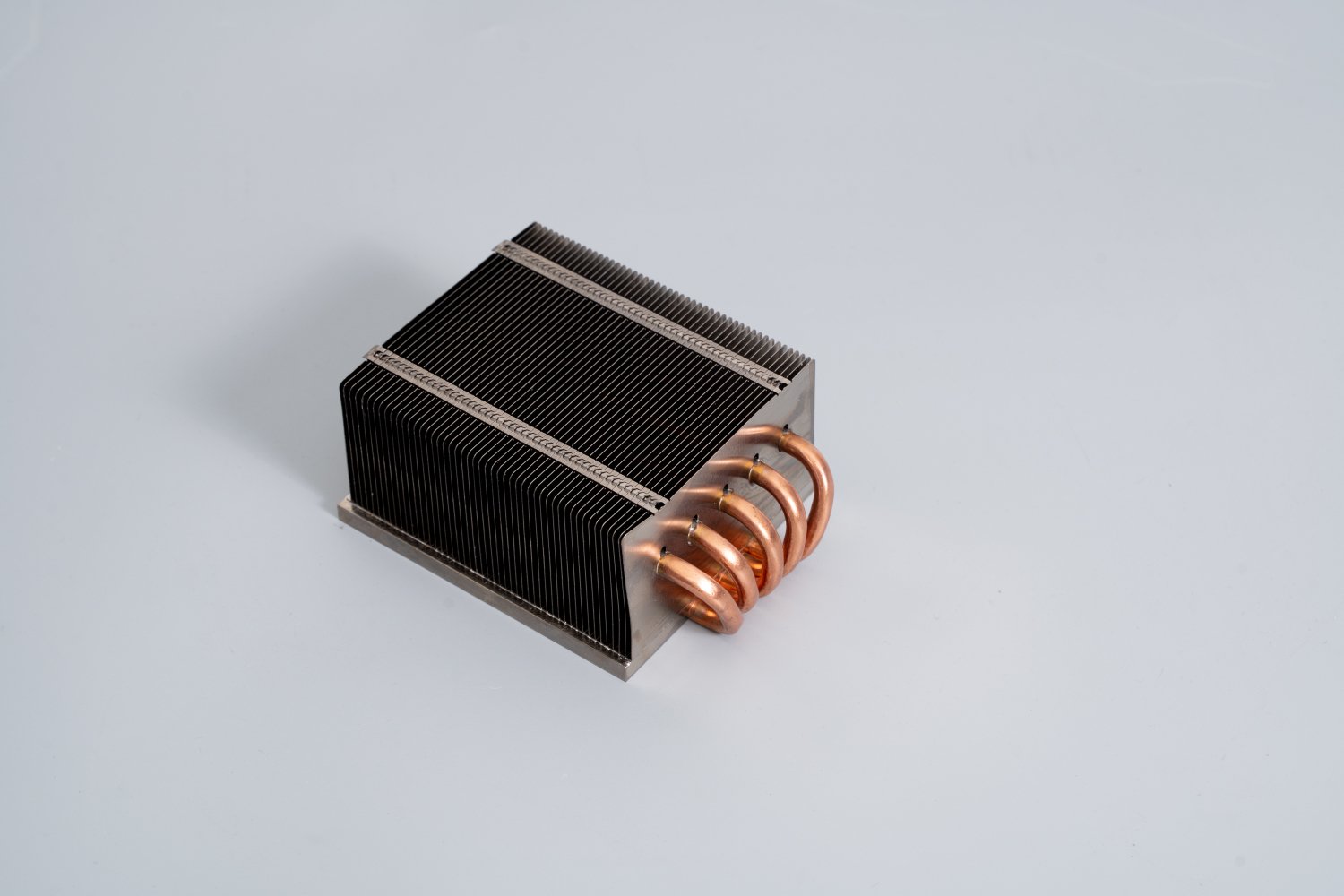

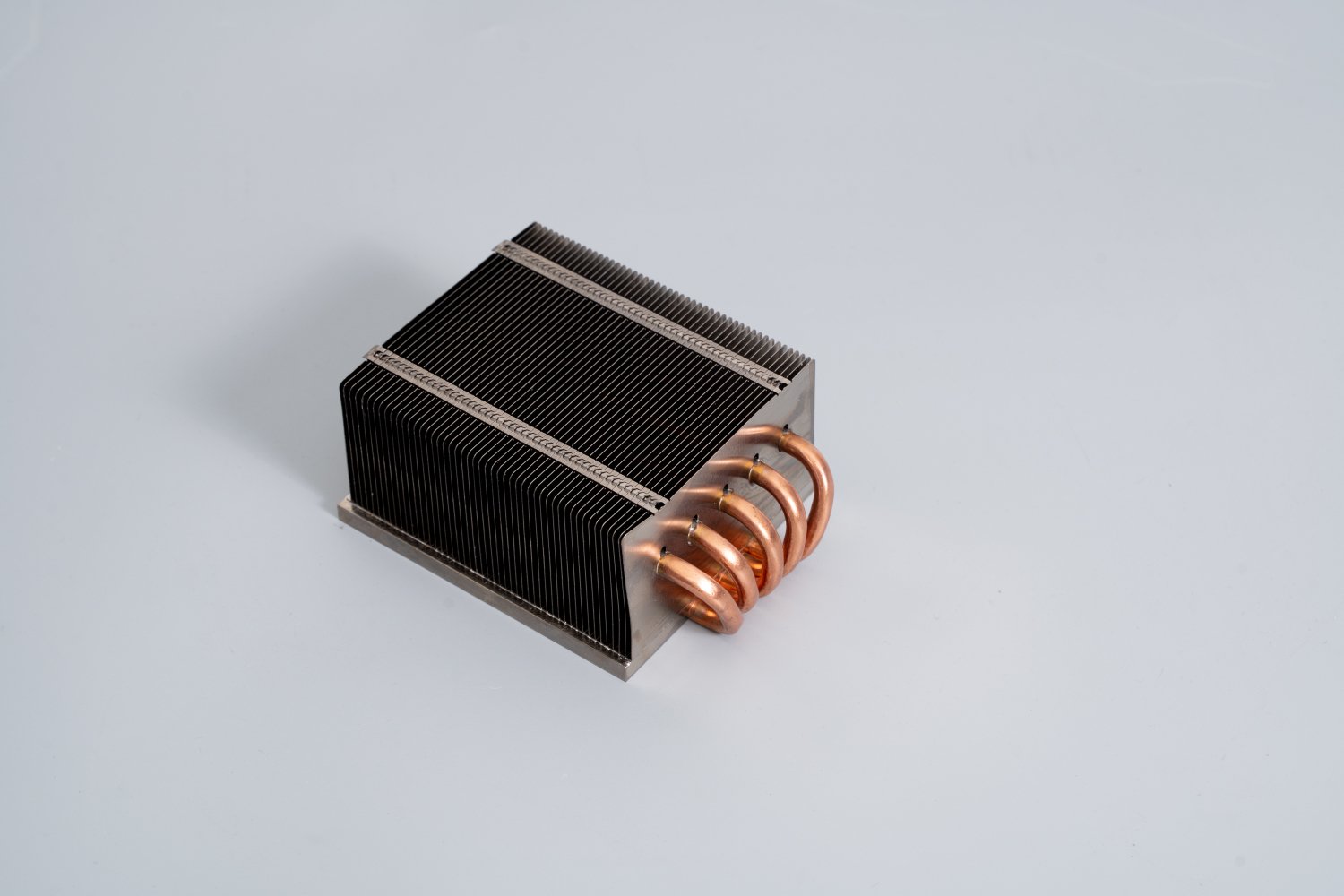

Zespoły rur cieplnych to wysoce wydajne urządzenia do transferu ciepła. Zespoły rur cieplnych wykorzystują proces zmiany fazy czynnika roboczego wewnątrz rury cieplnej (z cieczy na gaz, a następnie z powrotem na ciecz) do transferu ciepła i mają zalety wysokiej przewodności cieplnej, niskiego oporu cieplnego, zwartej konstrukcji i wysokiej niezawodności. Zespoły rur cieplnych są szeroko stosowane w rozpraszaniu ciepła urządzeń elektronicznych, zbieraniu ciepła słonecznego, lotnictwie i innych dziedzinach.

Kingka Tech Industrial Limited specjalizuje się w dostawie i produkcji zespołów rur cieplnych. Kingka dysponuje zaawansowanym sprzętem produkcyjnym i technologią, a także może dostosować różne specyfikacje i typy zespołów rur cieplnych do potrzeb klienta. Podczas procesu produkcji Kingka będzie ściśle kontrolować jakość surowców, stosować precyzyjną technologię przetwarzania i rygorystyczną kontrolę jakości, aby zapewnić wydajność i niezawodność zespołów rur cieplnych.

Technologia przetwarzania i produkcji zespołów rur cieplnych

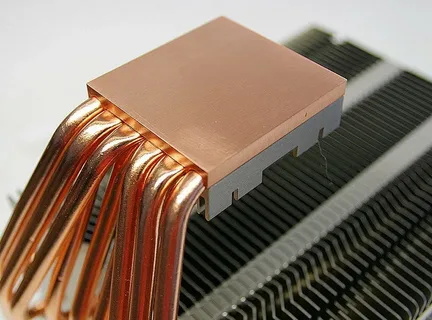

Wybierz odpowiednie materiały metalowe (takie jak miedź i aluminium), aby wykonać powłokę rury cieplnej. Przytnij rurę zgodnie z wymaganiami projektowymi i wyczyść powierzchnię, aby usunąć zanieczyszczenia, upewnij się, że wewnętrzna i zewnętrzna powierzchnia rury metalowej są czyste i popraw przewodność cieplną.

Aby promować refluks cieczy roboczej, na wewnętrznej ścianie rury cieplnej wykonuje się strukturę kapilarną. Typowe metody obejmują:

Mocowanie za pomocą siatki metalowej: przymocuj drobną siatkę metalową do wewnętrznej ściany.

Rowkowanie mechaniczne: poprzez obróbkę mechaniczną na wewnętrznej ściance tworzy się strukturę przypominającą rowek.

Spiekany proszek: proszek metalowy jest mocowany do wewnętrznej ściany w procesie spiekania, co tworzy porowatą strukturę i zwiększa zdolność refluksu cieczy.

Napełnianie płynem roboczym i uszczelnianie

Powietrze wewnątrz rurki cieplnej jest usuwane przez urządzenie próżniowe w celu wytworzenia środowiska próżniowego.

Dokładnie wstrzyknij odpowiednią ilość cieczy roboczej (np. wody, amoniaku, etanolu) i napełnij ją zgodnie z wymaganiami projektu.

Aby mieć pewność, że spoina będzie bezszwowa i wytrzymała, do spawania uszczelniającego należy stosować spawanie łukiem argonowym, spawanie laserowe lub spawanie wiązką elektronów.

Przetwarzanie i formowanie kształtów

Zgodnie z wymaganiami zastosowania, zespół rurek cieplnych jest gięty, spłaszczany i poddawany innym procesom kształtowania, aby spełnić wymagania instalacyjne sprzętu.

Podczas obróbki należy ściśle kontrolować zmianę kształtu, aby mieć pewność, że efektywność wymiany ciepła nie ulegnie pogorszeniu.

Badanie szczelności

Przeprowadź badanie szczelności (np. badanie helem lub badanie ciśnieniowe wodą), aby sprawdzić szczelność spoin i połączeń i upewnić się, że nie ma przecieków.

Użyj precyzyjnego sprzętu do wykrywania nieszczelności, aby wykryć wewnętrzne podciśnienie w rurze cieplnej, aby spełnić wymagania projektowe.

Badanie grubości

Za pomocą grubościomierzy ultradźwiękowych zmierz grubość ścianki rurki cieplnej, aby mieć pewność, że grubość ścianki jest jednolita i zgodna ze standardami projektowymi.

W przypadku komponentów wymagających wysokiej precyzji można użyć grubościomierzy laserowych do skanowania różnych obszarów w celu sprawdzenia spójności grubości.

Testowanie gotowego produktu

Po zakończeniu powyższych procesów przeprowadzane są kompleksowe testy, obejmujące m.in. badanie przewodności cieplnej, badanie trwałości i badanie stabilności w różnych temperaturach, aby upewnić się, że gotowy produkt będzie stabilny w różnych warunkach środowiskowych.

Dzięki opisanej powyżej technologii przetwarzania i rygorystycznym metodom testowania, zespoły rur cieplnych mogą spełniać wymagania dotyczące efektywnego transferu ciepła, zapewniając jednocześnie szczelną strukturę komponentu i odpowiednią grubość ścianek, aby spełnić wymagania użytkowe w różnych dziedzinach.

Obróbka powierzchni elementów rurek cieplnych ma istotny wpływ na ich wydajność i żywotność. Typowe metody obróbki powierzchni obejmują galwanizację, obróbkę chemiczną i osadzanie fizyczne z fazy gazowej.

Galwanizacja: Warstwa metalu (takiego jak chrom, nikiel itp.) jest nakładana na powierzchnię elementu rurki cieplnej w celu poprawy jego odporności na korozję i wykończenia powierzchni. Warstwa galwaniczna może chronić element rurki cieplnej przed korozją środowiskową, jednocześnie zmniejszając przywieranie brudu i poprawiając wydajność przewodzenia ciepła.

Obróbka chemiczna: Gęsta warstwa tlenku lub warstwa pasywacyjna jest formowana na powierzchni elementu rurki cieplnej poprzez reakcję chemiczną w celu zwiększenia jej zdolności antyoksydacyjnych i antykorozyjnych. Ta metoda obróbki jest szczególnie odpowiednia dla materiałów łatwo korodujących, takich jak aluminiowe rurki cieplne.

Osadzanie fizyczne z fazy gazowej: Materiały o wysokiej wydajności (takie jak węglik tytanu, diament itp.) są osadzane na powierzchni elementu rurki cieplnej w postaci atomów lub cząsteczek w celu poprawy jego twardości, odporności na zużycie i przewodności cieplnej. Technologia osadzania fizycznego z fazy gazowej umożliwia dokładną kontrolę grubości i składu osadzonej warstwy w celu uzyskania powłoki powierzchniowej o określonych właściwościach.

Zespoły rurek cieplnych są szeroko stosowane w wielu dziedzinach ze względu na ich wydajne i niezawodne przewodnictwo cieplne:

Odprowadzanie ciepła przez urządzenia elektroniczne: Zespoły rurek cieplnych mogą szybko odprowadzać ciepło wytwarzane przez urządzenia elektroniczne, utrzymywać normalną temperaturę pracy urządzenia oraz poprawiać stabilność i niezawodność urządzenia.

Zbieranie ciepła słonecznego: Zespoły rur cieplnych mogą przekształcać energię słoneczną w energię cieplną do ogrzewania, podgrzewania wody i innych zastosowań. Ich wydajna i niezawodna praca sprawia, że system zbierania ciepła słonecznego jest bardziej stabilny i wydajny.

Lotnictwo i kosmonautyka: W lotnictwie i kosmonautyce do odprowadzania ciepła i kontroli temperatury stosuje się zespoły rurek cieplnych, aby zapewnić prawidłowe działanie i bezpieczeństwo samolotów.

Inne dziedziny: Zespoły rur cieplnych są również powszechnie stosowane w przemyśle samochodowym, statkowym, chemicznym i innych dziedzinach w celu odprowadzania ciepła, kontroli temperatury i odzyskiwania ciepła.

Aby zapewnić długotrwałą, stabilną pracę zespołów rurek cieplnych, konieczna jest regularna konserwacja i pielęgnacja:

Czyszczenie: Regularnie czyść powierzchnię i wnętrze zespołu heat pipe, aby usunąć zanieczyszczenia, takie jak brud i kurz. Do czyszczenia możesz użyć miękkiej ściereczki lub szczotki, unikając twardych przedmiotów lub żrących środków czyszczących.

Kontrola: Regularnie sprawdzaj, czy połączenia i uszczelnienia zespołu rur cieplnych są nienaruszone, aby upewnić się, że nie ma wycieków ani luzów. Jednocześnie sprawdź, czy zewnętrzna część zespołu rur cieplnych nie jest uszkodzona lub zdeformowana.

Wymiana: Jeśli okaże się, że zespół rurki cieplnej jest uszkodzony lub jego wydajność jest obniżona, należy go wymienić na czas. Wybierz nowy zespół o takich samych parametrach i wydajności jak oryginalny zespół rurki cieplnej do wymiany, aby zapewnić stabilność i niezawodność systemu.

Rejestr: Utwórz rejestr konserwacji i serwisowania zespołu rur cieplnych i rejestruj czas, zawartość, wyniki i inne informacje dotyczące każdej konserwacji i serwisowania. Pomaga to w terminowym wykrywaniu i rozwiązywaniu potencjalnych problemów oraz zapewnia długoterminową stabilną pracę zespołu rur cieplnych.

Podczas stosowania zespołu rurek cieplnych należy zwrócić uwagę na następujące kwestie:

Unikaj przegrzania: Upewnij się, że zespół rurek cieplnych działa w dopuszczalnym zakresie temperatur roboczych, aby uniknąć pogorszenia wydajności lub uszkodzeń spowodowanych przegrzaniem.

Unikaj korozji: Wybierz odpowiednie materiały do montażu rurek cieplnych i metody obróbki powierzchni, aby zapobiec erozji zespołu rurek cieplnych pod wpływem mediów korozyjnych.

Prawidłowa instalacja: Zamontuj prawidłowo zespół rurek cieplnych zgodnie z instrukcją instalacji producenta KingKa, aby zapewnić integralność i niezawodność połączeń i uszczelnień.

Regularne kontrole: Regularnie sprawdzaj i konserwuj zespół rurek cieplnych, aby szybko wykryć i rozwiązać potencjalne problemy.

Naprawa profesjonalna: Jeśli zespół rurki cieplnej ulegnie awarii lub będzie wymagał naprawy, skontaktuj się z profesjonalnym mechanikiem lub producentem w celu dokonania naprawy. Nie rozmontowuj ani nie naprawiaj zespołu rurki cieplnej samodzielnie, aby uniknąć uszkodzeń lub zagrożeń bezpieczeństwa.

Kingka Tech Industrial Limited

Specjalizujemy się w precyzyjnej obróbce CNC, a nasze produkty są szeroko stosowane w przemyśle telekomunikacyjnym, lotniczym, motoryzacyjnym, sterowaniu przemysłowym, elektronice energetycznej, instrumentach medycznych, elektronice zabezpieczającej, oświetleniu LED i urządzeniach multimedialnych.

Adres:

Da Long Nowa wioska, miasto Xie Gang, miasto Dongguan, prowincja Guangdong, Chiny 523598

Adres e-mail:

Telefon:

+86 1371244 4018