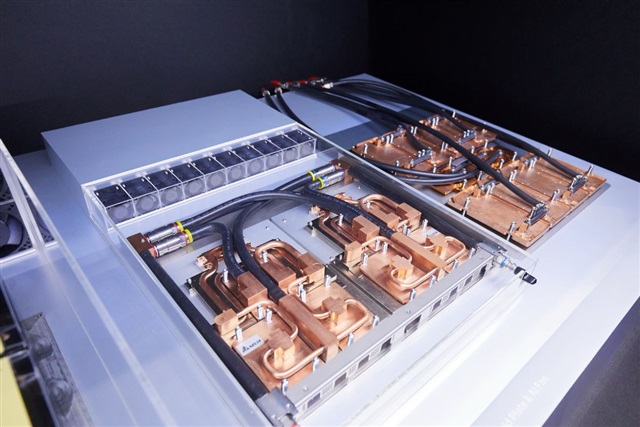

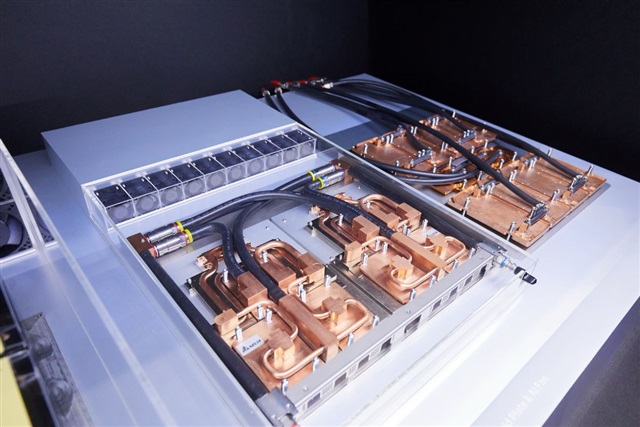

Płyta chłodzenia zanurzenia jest podstawowym składnikiem systemu chłodzenia ciekłego. Jest zaprojektowany dla urządzeń elektronicznych o wysokiej gęstości mocy (takich jak serwery AI, klastry GPU i baterie do przechowywania energii). Zanurza komponenty wytwarzające ciepło bezpośrednio w nieprzewodzący płyn chłodzący, aby osiągnąć efektywne zarządzanie ciepłem. Płyta chłodząca zanurzenia (przy użyciu precyzyjnych kanałów płynów i materiałów o wysokiej przewodności cieplnej, w połączeniu z technologią przetwarzania CNC, może dokładnie kontrolować ścieżkę rozpraszania ciepła i zmniejszać temperaturę układu o 30% -50%, stając się preferowanym rozwiązaniem zarządzania cieplnym dla centrów danych, centrów superkomputerowych i nowych pól energetycznych.

Technologia precyzyjnej obróbki CNC umożliwia wydajność płyty chłodzącej

Jako producent precyzyjnej obróbki CNC, KingKa zapewnia wydajność i niezawodność płyt chłodzących zanurzeniowych poprzez następujące procesy:

Precyzyjne frezowanie pięcioosiowe

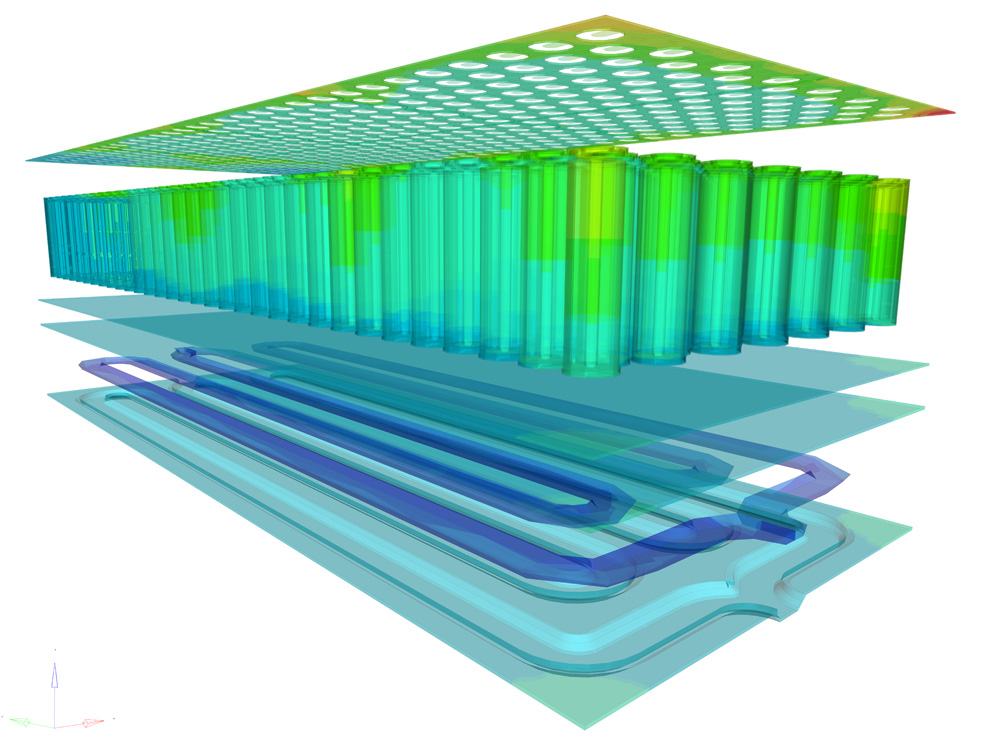

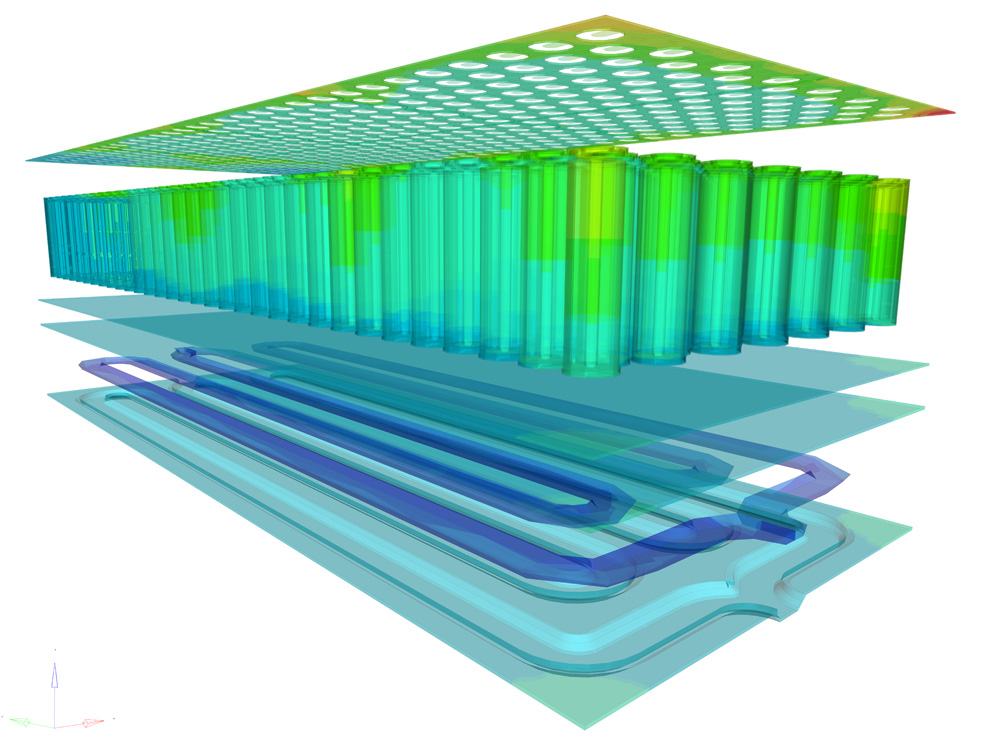

Za pomocą wysokiej sztywności pięcioosiowych maszyn narzędziowych CNC precyzyjne kanały płynu mikronowe (szerokość 0,5-2 mm) są obróbywane na podłożu ze stopu miedzi / aluminium, aby osiągnąć burzliwą wzmocnioną wymianę ciepła.

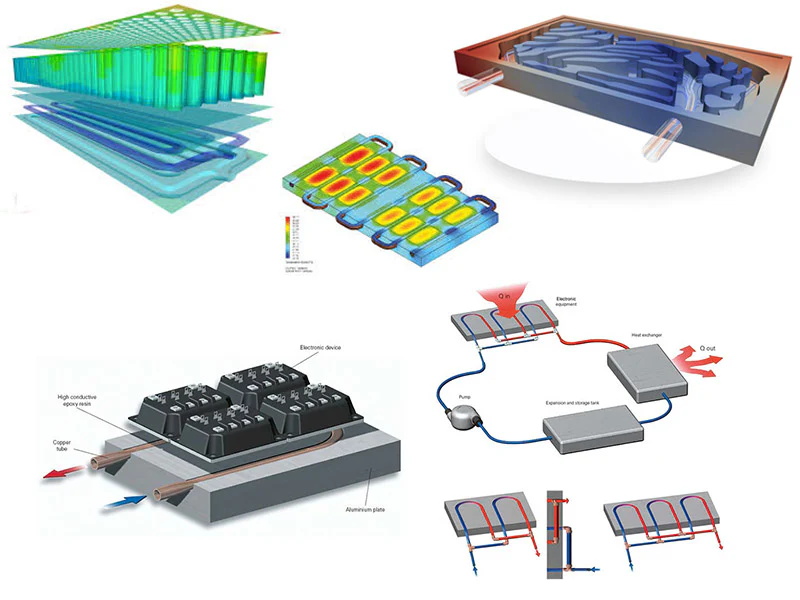

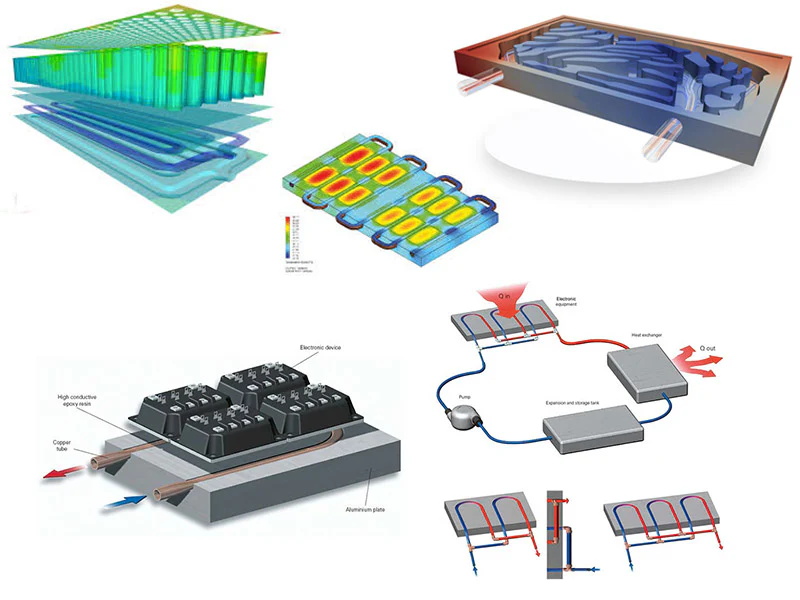

Kompleksowy projekt optymalizacji topologii kanału przepływu, taki jak bioniczna struktura węża lub fraktalna, osiąga jednolity rozkład przepływu dzięki programowaniu CAM i zmniejsza spadek ciśnienia o 40%.

Wiertanie głębokich otworów i rzeźbienie powierzchni

W przypadku płetw odprowadzaczy ciepła o wysokim stosunku wymiaru (głębokość 50 mm, grubość ściany 0,8 mm), proces wiercenia pistoletu jest stosowany w celu zapewnienia, że szorstkość ściany otworu Ra≤0,8 μm i zmniejszenia odporności przepływu.

Przetwarzanie mikrotekstur powierzchni (takie jak trawienie laserowe lub rzeźbienie CNC) zwiększa specyficzną powierzchnię o 20% -30% i poprawia efektywność przenoszenia ciepła zmiany fazy.

Przetwarzanie konstrukcji cienkosciannych i kontrola naprężenia

Płaskość ultracienkiej płyty podstawowej (grubość 1-3 mm) jest kontrolowana do ≤0,02 mm, aby uniknąć odporności termicznej kontaktowej.

Poprzez optymalizację parametrów cięcia (takich jak szybkość podawania 0,01 mm / obr.) i obróbkę starzenia, pozostałe naprężenie przetwarzania jest eliminowane, aby zapewnić długoterminowe uszczelnienie.

Technologia obróbki materiałów i powierzchni

Wybór podłoża

Metal o wysokiej przewodności cieplnej:

Miedź (C1100, przewodność cieplna 398W/m·K): używana do rozpraszania ciepła na poziomie GPU i chipu.

Stop aluminium 6061/5052 (przewodność cieplna 160-200W/m·K): lekki i opłacalny, nadający się do systemu chłodzenia ciekłego na poziomie stojaki.

Stop specjalny: stopu tytanu (odporny na korozję) lub stali nierdzewnej 316L (wytrzymałość > 520MPa), używany do platform morskich lub scen chemicznych.

Technologia modyfikacji powierzchni

Okładzanie mikrołuku: generowanie warstwy ceramicznej o powierzchni 10-30μm na podłożu aluminiowym o twardości > 1500HV i odporności na korozję cieczy fluorowej.

Niklowanie chemiczne: Grubość powłoki podłoża miedzianego wynosi 5-8 μm, a odporność powierzchnia wynosi<0.1ω·cm, which="" prevents="" electrolytic="" corrosion.="">

Barwienie anodowanie: Czarna lub niebieska folia tlenkowa (grubość 8-15μm) poprawia szybkość rozpraszania ciepła promieniowania i spełnia wymogi estetyczne.

Pole zastosowania i scenariusze

Centrum danych i klaster mocy obliczeniowej AI

Obsługa wdrożenia o wysokiej gęstości 50 kW/szafa, a PUE może być zmniejszona do poniżej 1,05, odpowiednia dla serwerów AI, takich jak NVIDIA HGX H100 i AMD MI300X.

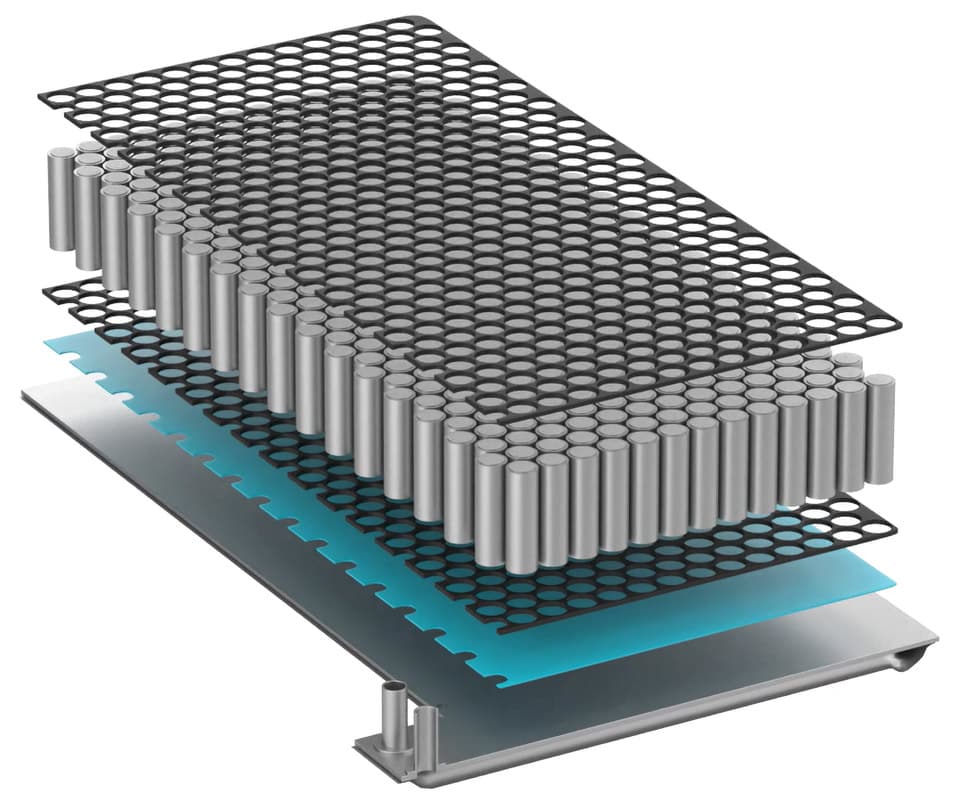

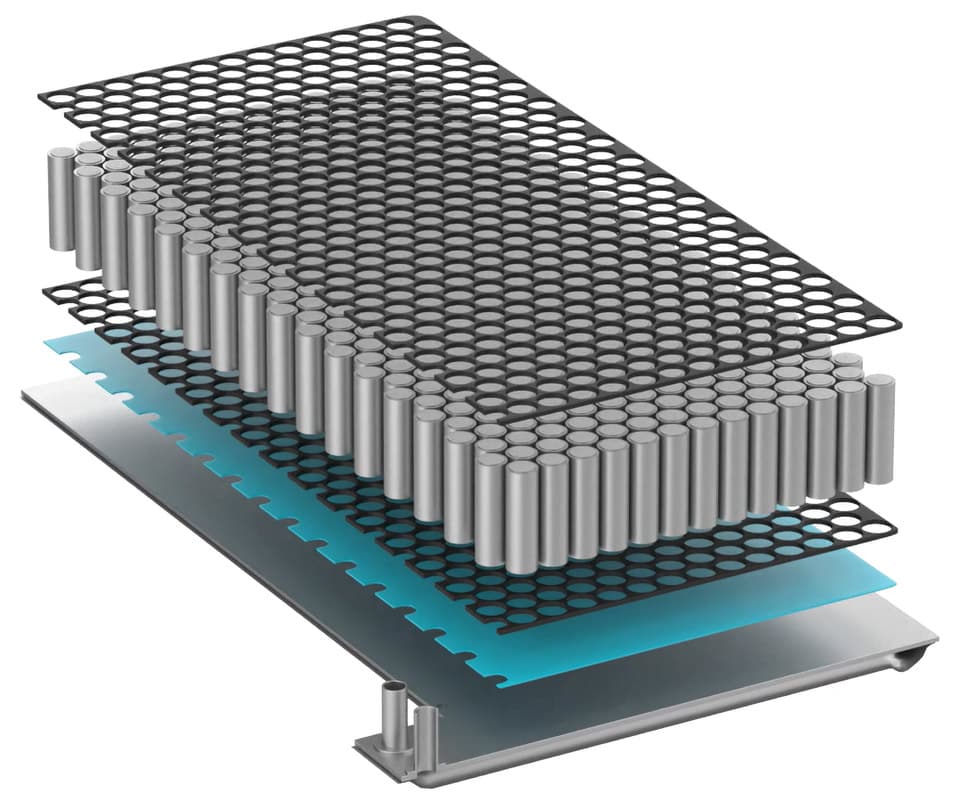

Nowy system magazynowania energii i energii

rozpraszanie ciepła zanurzenia baterii zasilania: kontrola różnicy temperatury ≤3 ℃, wspieranie szybkiego ładowania 4C (takie jak bateria CATL Kirin).

Rozsyłanie ciepła inwertera fotowoltaicznego: W temperaturze otoczenia 60 ° C temperatura złącza IGBT zmniejsza się o 25%.

Specjalny sprzęt przemysłowy

Chłodzenie laserowe półprzewodnikowe: dzięki dwufazowej konstrukcji przepływu, gęstość przepływu ciepła> 500W / cm².

Elektronika wojskowa: -40 ℃ ~ 150 ℃ szeroki zakres temperatury stabilna praca, spełnia standard GJB150.

Zalety produkcyjne KingKa: opierając się na precyzyjnym przetwarzaniu CNC i innowacjach materiałowych, zapewniamy usługi w jednym miejscu od symulacji projektowej (optymalizacji kanału przepływu płynnego ANSYS) do dostawy produkcji masowej, z kontrolą tolerancji ± 0,01 mm i szybkością wycieku<10⁻⁶pa·m³>