Odlewniki ciepła są kluczowymi elementami w przemyśle półprzewodnikowym, odgrywając kluczową rolę w zarządzaniu wydajnością cieplną i zapewnieniu niezawodności urządzeń elektronicznych. Ponieważ urządzenia półprzewodnikowe nadal kurczą się w rozmiarze, jednocześnie zwiększając gęstość mocy, efektywne zarządzanie termicznym stało się kamieniem węgielnym nowoczesnego projektowania elektroniki. W tym artykule zbadano technologie stojące za odprowadzaczami ciepła, ich zastosowania w przemyśle półprzewodnikowym i przyszłe trendy w tej dziedzinie.

Technologia i zastosowania odprowadzacza ciepła

1. Przegląd technologii procesu

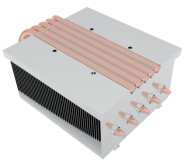

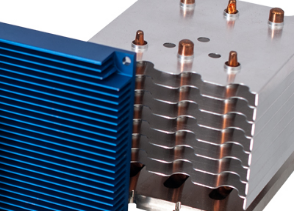

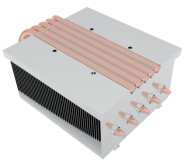

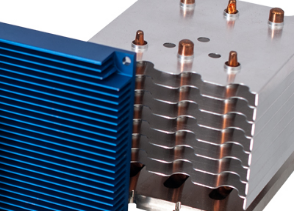

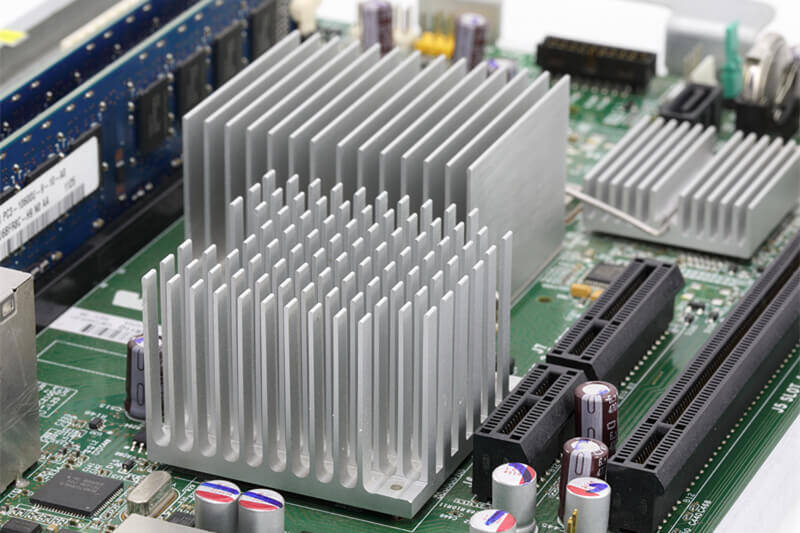

Odlewniki ciepła są zaprojektowane do rozpraszania ciepła z powierzchni stałej, głównie poprzez przewodnictwo i konwekcję. Zazwyczaj są one wykonane z materiałów o wysokiej przewodności cieplnej, takich jak aluminium, miedź lub kombinacja obu. Procesy produkcyjne obejmują wytłaczanie, odlewanie ciśnieniowe, obróbkę, a ostatnio produkcję dodatkową dla złożonych geometrii. Obróbki powierzchniowe, takie jak anodowanie lub powlekanie, zwiększają odporność na korozję i efektywność przenoszenia ciepła.

1.1 Punkty ogólne

Aby zapewnić optymalną wydajność urządzeń półprzewodnikowych, niezbędne jest, aby nie przekraczać maksymalnej temperatury przyłączenia wskazanej przez producenta.

Ogólnie rzecz biorąc, ta maksymalna temperatura przyłączenia może być utrzymywana tylko bez jej przekraczania przez uruchomienie danego urządzenia przy niższych wyjściach mocy.

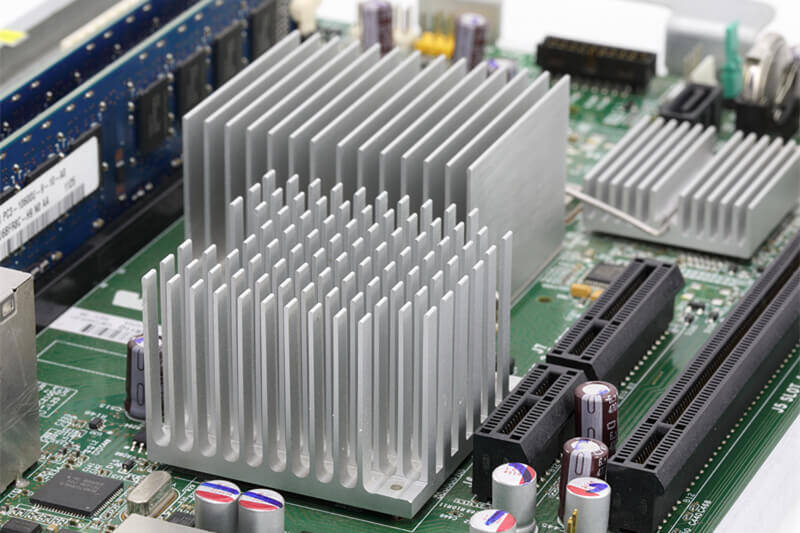

Na wyjściach zbliżających się do maksymalnych nominalnych urządzenia półprzewodnikowe muszą być chłodzone za pomocą tzw. odprowadzaczy ciepła.

Wydajność cieplna tych chłodników zależy przede wszystkim od przewodności cieplnej materiału, z którego są wykonane, wielkości powierzchni i masy.

Ponadto kolor powierzchni, pozycja montażu, temperatura, prędkość powietrza otoczenia i miejsce montażu mają różny wpływ na końcową wydajność chłodnika w zależności od zastosowania.

Nie ma uzgodnionych międzynarodowych standardowych metod testowania elektronicznych systemów chłodzenia lub określania odporności cieplnej.

1.2. Określenie odporności cieplnej

Odporność termiczna jest najważniejszym parametrem w doborze chłodnicy, oprócz względów mechanicznych. Do określenia oporu cieplnego stosuje się następujące równanie:

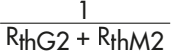

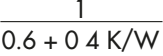

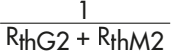

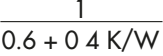

Równanie 1: RthK =  − (RthG + RthM) =

− (RthG + RthM) =  − RthGM

− RthGM

W przypadku zastosowania, w którym maksymalna temperatura przyłączenia nie jest przekroczona, temperatura musi być zweryfikowana.

Po zmierzeniu temperatury obudowy zastosowanie następującego równania umożliwi obliczenie maksymalnej temperatury przyłączenia:

Równanie 2: θi = θG + P x RthG

Znaczenie determinantów:

θi = maksymalna temperatura przyłączenia w °C urządzenia wskazana przez producenta. Jako „czynnik bezpieczeństwa” należy go zmniejszyć o 20-30 °C.

θu = temperatura otoczenia w °C.

Wzrost temperatury spowodowany promieniowaniem ciepła radiatora powinien być zwiększony o margines 10-30 ° C.

Δθ = różnica między maksymalną temperaturą przyłączenia a temperaturą otoczenia.

θG = zmierzona temperatura obudowy urządzenia (równanie 2).

P = maksymalna moc znamionowa urządzenia w [W] Rth = odporność cieplna w [K/W]

RthG = wewnętrzna odporność cieplna urządzenia półprzewodnikowego (wskazana przez producenta)

RthM = odporność termiczna powierzchni montażowej. W przypadku TO 3 stosuje się następujące przybliżone wartości:

1. suche, bez izolacji 0,05 - 0,20 K / W

2. z związkiem cieplnym / bez izolatora 0,005 - 0,10 K / W

3. płytka tlenku aluminium ze związkiem termicznym 0,20 - 0,60 K / W

4. płytka Mica (grubość 0,05 mm) ze związkiem termicznym 0,40 - 0,90 K / W

RthK = odporność cieplna chłodnika, którą można pobrać bezpośrednio z wykresów

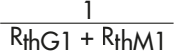

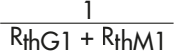

RthGM = suma RthG i RthM. W przypadku połączeń równoległych kilku tranzystorów wartość RthGM może być określona za pomocą następującego równania:

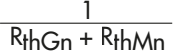

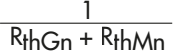

Równanie 3:  =

=  +

+  + . .. +

+ . .. +

Wynik można zastąpić równaniem 1.

K = Kelvin, który jest standardową miarą różnic temperatury, mierzoną w °C, dlatego 1 °C = 1 K.

K/W = Kelvin na watt, jednostka odporności cieplnej.

Przykłady obliczeń:

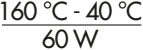

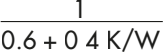

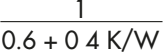

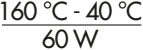

1. Tranzystor mocy do 3 o mocy nominalnej 60 W ma maksymalną temperaturę przyłączenia 180 ° C i wewnętrzną oporność 0,6 K / W w otoczeniu 40 ° C z płytkami tlenku aluminium.

Jaka odporność termiczna jest wymagana do odprowadzacza ciepła?

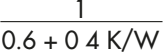

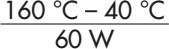

podane:

P = 60 W R thG = 0,6 K/W

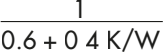

θi = 180 °C - 20 °C = 160 °C (dla marginesu bezpieczeństwa) RthM = 0,4 K/W (średnia wartość)

θu = 40 °C

Znajdź: RthK przy użyciu równania 1 RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

1.3 Takie same warunki jak powyżej, ale dla trzech urządzeń o równie rozłożonej mocy nominalnej.

Równanie 1 i równanie 3  =

=  +

+  +

+  =

=  W/K RthGM GES. =

W/K RthGM GES. =  K/W = 0,33 K/W

K/W = 0,33 K/W

Równanie 1 daje: RthK =  _ 0,33 K/W = 1,67 K/W

_ 0,33 K/W = 1,67 K/W

Po ustaleniu tych wartości można użyć tabulacji na stronie A 13 - 17 do podania wyboru możliwych profili chłodnika. Następnie poprzez zbadanie rysunków i krzywych można dokonać ostatecznego wyboru.

3. Tranzystor o mocy nominalnej 50 W i wewnętrznej oporności cieplnej 0,5 K/W ma temperaturę obudowy 40 °C. Jaka jest rzeczywista wartość temperatury przyłączenia?

podane:

P = 50 W R thG = 0,5 K/W θG = 40 °C

find: θiusing równanie 2

θi = θG+ (P • RthG) θi = 40 °C + (50 W • 0,5 K/W) = 65 °C

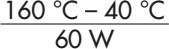

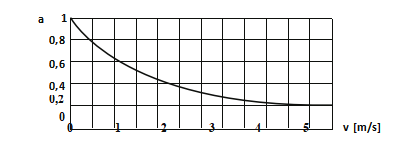

Odporności cieplne dowolnych profili z przymusową konwekcją

Odporności cieplne dowolnych profili z przymusową konwekcją

RthKf ≈ a • RthK

RthKf = odporność termiczna przy przymusowej konwekcji

RthK = odporność termiczna z konwekcją naturalną

a = czynnik proporcji

Wydajność, żywotność i niezawodność elektronicznych urządzeń półprzewodnikowych są w znacznym stopniu określane przez obciążenie termiczne, na które są narażone urządzenia. Przekroczenie maksymalnej temperatury roboczej prowadzi do awarii. Przekroczenie dopuszczalnej temperatury przyłączenia prowadzi do zniszczenia półprzewodnika. Co gorsze, w przemyśle półprzewodnikowym rozwija się trend ciągłego wzrostu gęstości integracji i mocy urządzeń elektronicznych. Do rozwiązania problemów termicznych pierwsze pytanie to, jaki rodzaj rozpraszania ciepła należy rozważyć. Do tego celu dostępne są różne procesy: za pomocą wolnej konwekcji (pasywnej) z różnymi roztworami chłodnika, za pomocą przymusowej konwekcji (aktywnej za pomocą wentylatorów, agregatów chłodniczych) lub za pomocą mediów płynnych (chłodzenie płynne).

Jednak urządzenia i systemy elektroniczne mają wiele różnych warunków granicznych i instalacyjnych. Dlatego wybór optymalnego zarządzania termicznym jest często trudny. Z pewnością istnieją możliwości znalezienia odpowiedniej koncepcji rozpraszania ciepła poprzez wykorzystanie odporności termicznej do obliczeń lub poprzez testowanie i weryfikację prototypów bezpośrednio w aplikacji, ale obecnie specyfikowane przez klienta regulacje mechaniczne są wymagane i wymagane bardziej niż kiedykolwiek. Małe mechaniczne półobróbki, takie jak dodatkowe zintegrowane gwinty lub wiercenie, mogą być uwzględnione w obliczaniu z rezerwami bezpieczeństwa w temperaturze odporności cieplnej, ale szerokie modyfikacje wymagają powtarzalnej kontroli okoliczności cieplnych.

Czynniki uwzględnione w symulacji termicznej

Dzięki symulacji termicznej KINGKA można dokładnie określić niezbędne cechy koncepcji chłodzenia. Opierając się na koncepcjach fizycznych, takich jak masa, energia i impuls, oprogramowanie szczególnie uwzględnia wymagania termiczne naturalnej lub przymusowej konwekcji. Jednocześnie system rozprasza ciepło za pośrednictwem płynu. Ponadto symulacja termiczna oblicza efekty fizyczne, takie jak promieniowanie cieplne i turbulencje. Odgrywają rolę również czynniki promieniowania różnych powierzchni.

Dzięki symulacji termicznej KINGKA można dokładnie określić niezbędne cechy koncepcji chłodzenia. Opierając się na koncepcjach fizycznych, takich jak masa, energia i impuls, oprogramowanie szczególnie uwzględnia wymagania termiczne naturalnej lub przymusowej konwekcji. Jednocześnie system rozprasza ciepło za pośrednictwem płynu. Ponadto symulacja termiczna oblicza efekty fizyczne, takie jak promieniowanie cieplne i turbulencje. Odgrywają rolę również czynniki promieniowania różnych powierzchni.

KINGKA z przyjemnością doradzi Państwu szczegółowo na temat symulacji termicznej. Nasi eksperci są do Państwa dyspozycji w zakresie doradztwa technicznego.

2.2 Rola w przemyśle półprzewodnikowym

Odlewniki ciepła odgrywają kluczową rolę w utrzymaniu temperatury skrzyżowania w bezpiecznych granicach, zapobieganiu ucieku ciepła i zapewnieniu stabilnej pracy. Są one kluczowe dla ochrony procesorów, procesorów graficznych, półprzewodników mocy (IGBT, MOSFET) i innych komponentów wrażliwych na ciepło w obwodach zintegrowanych i zestawach elektronicznych.

2.3 Kluczowe obszary zastosowania

Wysokowydajne obliczenia (HPC): niezbędne do chłodzenia procesorów w superkomputerach i centrach danych.

Elektronika motoryzacyjna: Zapewnia niezawodność inwertorów pojazdów elektrycznych, systemów ADAS i jednostek inforozrywkowych.

· Telekomunikacja: Utrzymuje wydajność stacji bazowych i routerów pod dużym obciążeniem.

3. Wniosek

Odlewniki ciepła są kluczowe dla zdolności przemysłu półprzewodnikowego do zarządzania nieustannym wzrostem produkcji ciepła. Ich technologie projektowe i produkcyjne nadal ewoluują, sprostając wymaganiom nowych zastosowań, jednocześnie utorując drogę do inteligentniejszych i bardziej zrównoważonych rozwiązań chłodzenia. W miarę jak przemysł posuwa granice wydajności i integracji, rola skutecznego zarządzania cieplnym będzie tylko rosnąć w znaczeniu.

Odporności cieplne dowolnych profili z przymusową konwekcją

Odporności cieplne dowolnych profili z przymusową konwekcją